高ニッケル含有リチウムイオン電池の競合技術-賛否両論

2020年2月21日

電気自動車市場は、これまでのところリチウムイオン電池の最大かつ、もっとも重要な市場になると見込まれています。バリューチェーンのすべての関係者から電気自動車の販売増に対する強い要望があるにもかかわらず、消費者が負担する高いコストや電気自動車を所有するデメリットによって未だそれほど普及はしていません。懸念される主な事項として、走行距離に対する不安や充電ステーションの不足、そして火災に対する保安上の心配などがあります。

電気自動車(EV)市場は世界的規模で広まっており、燃料消費と温室効果ガスの発生に対する懸念がその主な理由です。

ニッケル含有率が高いリチウムイオン電池は現在多くのEVで使われている技術であり、それはニッケルが提供する高いエネルギー密度によるものです。軽量さと高い電気潜在力(エネルギー)によって一般的に電池の共通項となっているのはリチウムですが、ニッケルはさまざまなリチウムイオン電池の化学組成で使われており、ニッケルのもたらす特性によって商品としての受用が増しています。しかし、充電可能なリチウム電池装置には多くの競合技術も存在します。

もっとも一般的な商用リチウムイオン装置は以下のとおりです。

- リチウム・ニッケル・マンガン酸化コバルト(NMC正極)

- リチウム・ニッケル・コバルト・アルミニウム(NCA 正極)

- リチウム酸化コバルト(LCO 正極)、家電製品限定

- リチウムリン酸鉄(LFP 正極)

- スピネル型リチウムマンガン酸化物(LMO 正極)

- 硫酸リチウム(Li-S、硫酸 正極)

- リチウム金属(負極)、全固体

- チタン酸リチウム(LTO 負極)

これらの基礎的な技術はそれぞれ年月を経て発達し改善されてきましたが、根本的な技術的違いはまだ残っています。エネルギー密度、電力密度、安全性、サイクル寿命やコストの違いもですが、電圧や電圧プロフィールも技術によって異なります。これらの違いに対応するため、異なる電池管理装置(BMS)が必要なのです。BMSは自動車の電子機器と連動して電池の稼働を管理します。それは非常に複雑なものであり、使われる装置は電池に搭載されるセルの技術や車自体によって異なるでしょう。また亜鉛空気電池、アルミニウム空気電池、ナトリウムイオン電池やリチウム空気電池など、他の電池技術も存在し、さまざまな研究所で開発されていますが、EV市場に変化をもたらす可能性は低いと考えられます。

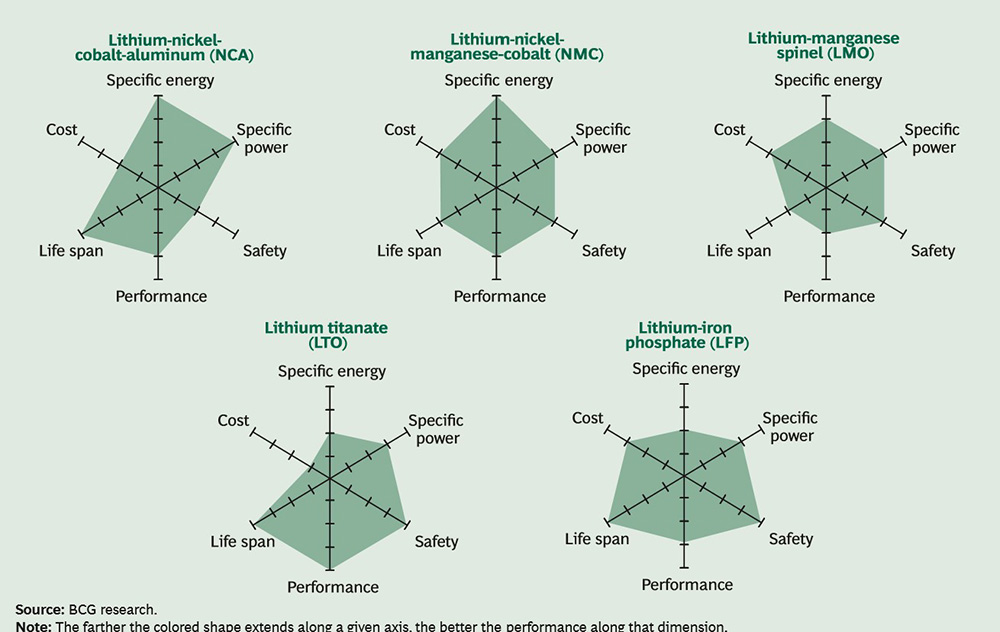

一般的な電池タイプの特性

質量エネルギーとエネルギー密度の違い

電池によって作られるエネルギーの量はEVに適した最良の技術を選ぶ際、大いに関係があります。「質量エネルギー」と「エネルギー密度」という言葉は互いによくもう一方の意味で使われ、間違って使われることが多いのです。技術的には、質量エネルギーは重量で測定するためWh/kgで表されます。エネルギー密度は容積で測定するためWh/lで表されます。ほとんどの用途では、空間量ごとのエネルギー量がもっとも重要なので「エネルギー密度」が指標になりますが、重量の方が容積より測定しやすいため、質量エネルギーのデータが使われ、エネルギー密度と混同した呼び方をされているのです。この両者は本当に間違えやすいのです。

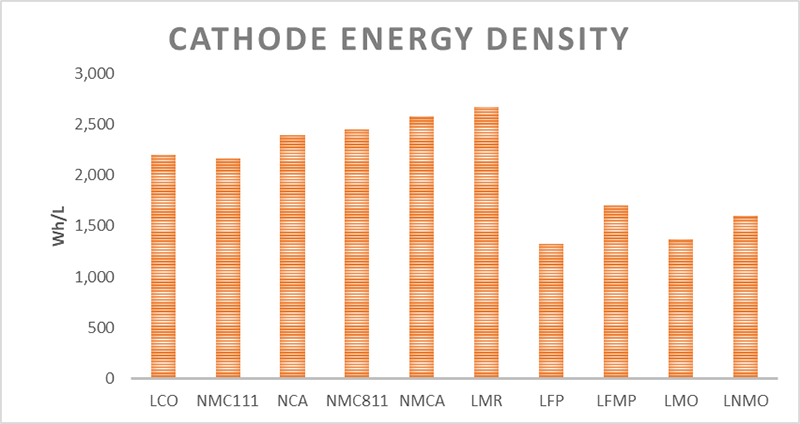

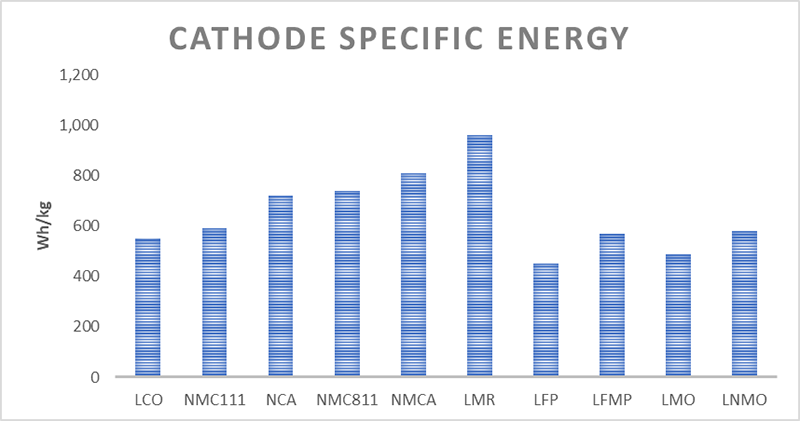

正極のエネルギー密度

正極の質量エネルギー

ニッケルを使った技術はエネルギー密度とコストの基準を満たします

エネルギー密度とコストのバランスを取る

自動車のOEMは、6つの主な特性に注目します。コスト、エネルギー密度の容積測定値と重量測定値の両方、電力密度の容積測定値と重量測定値の両方、サイクル寿命、安全性、低高温許容度、そしてパフォーマンスです。OEMにとっての優先事項は、車が充電毎に走行可能な範囲を決めるエネルギー密度、ならびにEVが一般的な消費者にとって手頃な価格でなければならないことから電池のコストなのです。

ニッケルを使った技術はこの両方の基準を満たし、ニッケル使用の技術にはもっとも高いエネルギー密度があることがよく知られています。この10年間で、ニッケル、コバルトやマンガンあるいはアルミニウム、酸化物(NMC/NCA)の混合物がもっとも優れた技術でした。

ニッケル含有量が多いほどエネルギー密度は高く、ニッケルがコバルトに代わるようになってからコストは減少しました。テスラのみが主に使用しているNCAには、おおよそニッケル80%、コバルト15%、アルミニウム5%が含まれていますが、他のすべてのOEMによってもっとも使われているEV電池はNMC622で、ニッケル60%、マンガン20%、コバルト20%が含まれています。最近ではNMC811(ニッケル80%、マンガン10%、コバルト10%)が開発され、未来の技術になると言われています。

この高いニッケル含有量の技術に対抗する競合技術については、広く宣伝されてきました。ほとんどの場合、専門誌や新聞、雑誌に掲載されているのは既存技術の改善についての報告です。しかし実際には、それらの多くがパフォーマンスの特性においてひとつかそれ以上の課題があるため、市場を広げるのは困難でしょう。ニッケルを使った技術は考え得る未来においてEV用電池として最良の選択です。

ニッケルを使った技術は考え得る未来においてEV用電池として最良の選択です

新しい電池技術に対する賛否両論

リチウムリン酸鉄(LFP)

LFPは、主にその耐久性と安全性から、いち早く商品化されたリチウムイオン技術のひとつです。しかしエネルギー密度が低いことと、より強力なNMCの台頭によって、EV電池としては徐々に使われなくなっていきました。

最近、エネルギー密度が大幅に高くなった、マンガンを含む新しい形のLFP(LFMP)が開発されました。この新しい正極はシリコン炭素の負極と共に、電池のセルのレベルで200Wh/kgを示しています。これは今までより50%近く高いものですが、セルレベルで300Wh/kgになるNMC811/NCAと競合するには至りません。

ニッケル含有量が高いNMC/NCAに比べて、LFMPはNMC/NCAより20%から25%安価であるものの、エネルギー密度が30%低いことはEVにとって大きな壁になっています。

LFMPは、長い寿命と耐久性が重要になる商用車両やバス、フェリーなどの市場分野で優位に立つことが期待されています。

リチウムマンガン酸化物(LMO)

LFP同様、LMO(リチウムイオンが外と中を行き来できるよう、マンガン酸化物の特別な分子立体構造を有する)も主にその電力処理能力の高さと安全性の高さから早くに商品化されたリチウムイオン技術のひとつです。しかしLFPのように、エネルギー密度の低さからNMCに取って代わられました。OEMがLMOを使うことは珍しいですが、三菱自動車はi-MiEV でLMOとNMCを組み合わせたものを使っています。

最近LMOはニッケル30%を含める構造(LNMO)に変更されました。これによってエネルギー密度が増え、マンガンもより高い電圧(4.7V)を可能にすることから、理論的にはエネルギーは大きく改善されます。新しいLNMOはコストがNMC811の30%~50%になると想定されていますが、実際のエネルギー密度もNMC811の50%にしかなりません。LNMOがフルサイズのEVに使用されることはあまりないと思われ、電動自転車やスクーターに適しているかもしれません。

リチウム過剰マンガン(LMR)

スピネル型ではない過剰マンガン技術のLMRにも、少量のニッケルを含めることができます。二電子移動を使い、5Vの電位差が可能なため、理論的にはエネルギー密度が非常に高い材料になります。残念ながら、この技術には耐久性がなく、循環時の安定性が非常に低いため、EV市場で受け入れられる見込みは低いと思われます。

硫酸リチウム(Li-S)

Li-Sは、ほとんど気象観測気球やドローンのみで限定的に使われている商品化技術です。基本的には現存する電池の中でもっとも高いエネルギー密度で、NMC811より50%も高い値です。問題は硫黄正極の構造的統合性を維持して、分解によって電解液にならないようにすることです。そうなった場合、能力の深刻な低下によって循環が非常に悪くなるため、この技術はEVでは使えないでしょう。

全固体電池の技術

リチウムイオン全固体電池はここ数年で発展してきた技術です。全固体という言葉は、単純に電解液が液体ではなく、イオン電導性のある全固体もしくはジェル状であるという意味です。電解液の燃えにくさを利用して、安全性を高めた充電装置を作ろうとして生まれました。全固体には安全面でかなりの優位性があるため、負極はリチウム金属で作ることができ、それによって電力が大幅に増加します。残念ながらリチウム負極の循環性は使われているリチウムの超過に依存しており、それによって代わりにエネルギー密度の容積は減少します。その結果、EVで使用するにはエネルギー密度とサイクル寿命の間で妥協する必要があります。

装置のリチウム量を考慮する必要がなければ、正極の材料は変わりません。一番高いエネルギー密度はニッケル含有量が高い正極を使い続け、電解液と負極のみが異なるのです。

このタイプのリチウムイオンは車の衝突事故で燃えることがないため、多くの人々が全固体のEVを将来の技術とみなしています。デメリットとしては、装置の動態が一般的なリチウムイオンより低いため、それによって電力密度がそれほどよくなく、EVの加速と充電時間にネガティブな影響を与えることです。それでもトヨタは全固体電池を使ったEVを2020年に発表すると報じています。

シリコン技術

シリコン技術もこの数年発展しており、成功を収め続けています。この技術は負極の構成要素として一般的に使われている黒鉛の代わりに一部にシリコンを使うものです。シリコンには黒鉛に比べて理論的なエネルギー密度が10倍あり、そのため非常に魅力的な材料なのです。問題は、シリコンを使うと充電中に材料が物理的に大幅に拡張することです。この拡張、そしてその後の放電時の縮小によって材料に応力亀裂を発生させ、電気抵抗を増加させ、能力を減少させます。

この負極の材料を構造的に支えるため多くの研究がなされ、今ではEV内の黒鉛に加える小さな割合の添加物として、シリコンは広く使われています。全固体技術と同様、EV用に商品化されるには、エネルギー密度とサイクル寿命の間で容認可能な妥協ができるかによります。

全固体技術でもそうであったように、正極はシリコン技術の負極によって変わることはありません。ニッケル含有度が高い正極材料は、非常に高いエネルギー密度を達成するため、シリコンと共に使われるでしょう。ニッケル含有度が高い正極を使った350Wh/kgの電池と、ある程度高い割合のシリコン負極の商品化は近い将来に実現化するでしょう。

水素燃料電池

燃料電池は電池というよりは発電装置です。燃料電池は、精巧に作り上げられた微多孔膜を通して、空気中の酸素とタンクに入った水素燃料を組み合わせて動きます。燃料電池技術は価格の問題や信頼性、運転能率のため開発が遅れましたが、大幅に改善されています。燃料電池用の重量測定によるエネルギー密度はとても高いものの、容積測定によるエネルギー密度は、(搭載する水素タンクやポンプ、処理用の配管を考慮すると)そうではありません。次に、電力密度が低いので、素早い加速が必要な車両(乗用EVなど)の場合、条件に合う動作のためには追加のリチウムイオン電池か大容量コンデンサのモジュールが必要になります。

燃料電池に使われる水素は、水素貯蔵施設から水素燃料補給所へ運ばれます。おそらく運搬用トラックやバスなどの商用車両に適用されるでしょうが、設備が必要になることから、個人の乗用車に適用するのは難しいのではないでしょうか。

電池の中のニッケルの詳細については、ニッケル協会のウェブサイトをご覧ください。

ブログ本文(英語版)へ